Стулья из фанеры гнутой – красивые стильные изделия из гнутого материала и стульчик-качалка для сиденья из гнутоклееной фанеры

видео-инструкция как гнуть своими руками, особенности изготовления изделий, стульев, мебели, технология, цена, фото

Все фото из статьи

Какие изделия из гнутой фанеры могут использоваться в быту? Чем они удобны? Трудно ли придать сложную пространственную форму фанерному листу самостоятельно? Давайте попробуем ответить на эти вопросы.

Фанерный журнальный столик.

Мебель

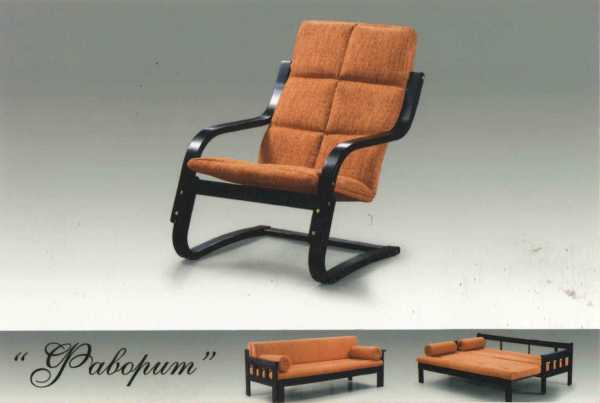

Стул или кресло, как правило, представляют собой компромисс между эргономикой (проще говоря, удобством) и практичностью.

Простое деревянное или фанерное сиденье практически не загрязняется и легко отмывается при необходимости. На нем никогда не останется неопрятных пятен от соуса или жира; вашей кошке наверняка даже не придет в голову поточить о деревянное сиденье когти.

Цена практичности — удобство: горизонтальное плоское сиденье и столь же плоская спинка довольно утомительны при длительной работе или во время застолья.

Мебель из гнутой фанеры обладает достоинствами обоих решений:

- Форма сиденья и спинки равномерно распределяет вес тела по максимальной площади, снижая утомление от статичной позы и не нарушая кровообращение;

- Вместе с тем уход за такой мебелью остается предельно простым. Ей не требуется перетяжка; удаление загрязнений сводится к простой протирке с использованием мягких чистящих средств.

Эргономичное фанерное кресло.

Уточним: со временем на лаке и полировке нередко появляются мелкие царапины.

Стул из гнутой фанеры несложно заполировать войлочным кругом или убрать дефекты повторной лакировкой.

Арки, порталы

Разнообразные арки и вообще проемы сложной формы — еще одно типичное применение гнутых изделий из фанеры.

Фанерная арка в проеме, ведущем на лоджию.

Основные конкуренты этого материала — гипсокартон и штукатурка.

Чем фанера привлекает строителей?

- Возможностью монтажа без каркаса. Для ГКЛ он необходим, причем сборка каркаса для арки правильной формы подчас оказывается очень нетривиальной задачей;

- Скоростью монтажа на фоне штукатурных арок. Чистовая отделка проема возможна сразу после установки арки; если проем отделан штукатуркой, придется сделать паузу продолжительностью не менее недели на время набора прочности цементно — песчаным раствором;

- Механической прочностью. И штукатурку, и ГКЛ повредить сравнительно легко, а вот нарушить целостность фанеры толщиной 10 — 15 миллиметров по силам далеко не каждому.

Сгибание фанеры

Теперь нами будет изучена технология: как гнуть фанеру, чтобы она навсегда сохранила форму и не утратила прочность.

На практике применяются два решения:

- создание гнутоклееных изделий;

- гибка с распариванием.

Гнутоклееные детали

Суть метода — в склеивании большого количества тонких слоев фанеры на фигурном шаблоне.

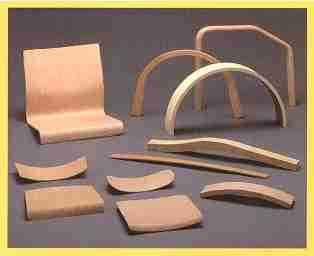

Деталь набирается из нескольких проклеенных заготовок.

Обратите внимание: идеальным решением будет склеивание отдельных слоев шпона.

Однако на практике куда проще найти в продаже не шпон, а фанеру толщиной 3-4 мм.

Инструкция по изготовлению своими руками арки или сиденья выглядит так:

- Из тонкого листа нарезается несколько заготовок с небольшим (2-4 мм) припуском по размеру. Их количество зависит от требований к итоговой прочности изделия: для стула достаточно полной толщины в 12 — 15 мм, для арки — в 10;

- Из дерева или других подсобных материалов изготавливается шаблон необходимой формы. Он может быть цельным или каркасным; главное — чтобы его конструкция позволяла притянуть к шаблону склеенное изделие. Для фиксации могут использоваться струбцины, грузы или обычные веревки с прокладками из рейки или бруска;

Фиксация заготовки на шаблоне.

- Заготовки промазываются клеем ПВА. Его прочность вполне достаточна для надежного соединения слоев шпона: при разрушении детали скорее расслоится шпон, чем сам клеевой шов;

Внимание: волокна верхнего слоя шпона должны быть перпендикулярны оси изгиба.

В противном случае возможно появление трещин.

- Изделие фиксируется и оставляется в статичном положении до полной просушки клея. Для ПВА с учетом воздухопроницаемости фанеры сушка обычно занимает не более двух суток;

- Затем поверхность и края деревянной детали шлифуются и покрываются краской или лаком.

На фото хорошо видны нуждающиеся в обработке края детали.

Важный момент: после нанесения первого слоя покрытия необходима промежуточная шлифовка мелкой наждачной бумагой.

В противном случае поднявшийся ворс (волокна древесины в верхнем слое шпона) сделает поверхность шершавой.

Цельногнутые детали

Можно ли изготовить сиденья или ножки для стульев из цельного листа толстой фанеры? Это возможно; однако вероятность получения бракованного изделия в этом случае будет гораздо выше. Дело в том, что для сгибания древесину придется распарить в горячей воде или, что куда разумнее, на водяном пару; при этом всегда есть риск расслоения шпона.

Как распарить заготовку?

| Метод | Краткое описание |

| Горячая ванна | Изделие помещается в наполненную горячей водой ванну на 30 минут и придавливается любым тяжелым предметом |

| Паровая камера | Из досок собирается пропарочная камера, к которой шлангом подводится струя пара от кипящего чайника. Распаривание занимает 30 — 60 минут в зависимости от толщины листа |

| Увлажнение и утюг | Заготовка обильно смачивается водой и проглаживается горячим утюгом. Операция повторяется до момента, когда лист станет гнуться с умеренным усилием |

Распаренная деталь и в этом случае фиксируется на шаблоне и оставляется для просушки на 7 — 10 суток. При значительной толщине заготовки на внутренней поверхности сгиба предварительно делаются поперечные пропилы с шагом 10 мм; после сгибания и просушки детали они заполняются эпоксидной смолой или клеем ПВА с последующей шлифовкой.

Метод подходит для изготовления деталей, внутренняя часть которых будет скрыта от зрителя.

Заключение

Надеемся, что наши рекомендации помогут читателю в создании красивых и необычных изделий. Узнать больше о методах сгибания фанеры поможет видео в этой статье. Как всегда, обсудить наш материал и добавить свои замечания можно в комментариях. Успехов!

rubankom.com

Гнутая фанера. Методы изгиба, загибание слоёв во время и после склеивания. Причины использования способов изгиба

Древесно-слоистая плита, больше известная нам как фанера, нашла широкое распространение, как в отделочных работах, так и в мебельном производстве. И одним из её уникальнейших свойств является возможность создания практически любого изгиба. Это позволяет создавать уникальные эстетичные конструкции и использовать материал более эффективно.

В данной статье мы рассмотрим, как происходит гнутье фанеры в промышленных и домашних условиях.

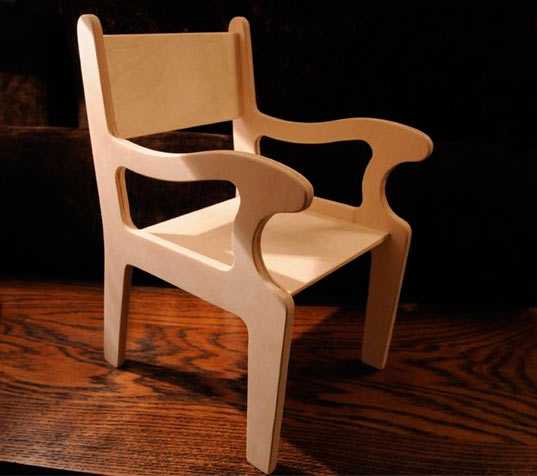

Необычная мебель из гнутой фанеры

Необычная мебель из гнутой фанерыОбщие положения

Фото листов фанеры разной толщины

Фото листов фанеры разной толщиныЧто представляет собой древесно-слоистая плита? Это совокупность склеенных между собой специальным составом тонких листов древесины, шпонов. При этом чаще всего используются такие породы деревьев, как берёза, ольха, бук или сосна.

Такая особенность строения наделяет данный материал следующими преимуществами:

- Повышенная влагостойкость. В сравнении с обычным деревом гидрофобность данного материала ниже примерно в два раза. Это позволяет его использование в помещениях с повышенной влажностью и даже для отделки внешних фасадов.

Совет: для применения на улице рекомендуется использовать специальную фанеру с повышенной влагостойкостью марки ФСФ.

Фенолформальдегидная смола, используемая в ней для склейки шпонов, гораздо устойчивее к сырости и перепадам температур.

Отделка стен листами фанеры

Отделка стен листами фанеры- Отсутствие коробления и меньшая подверженность процессам гниения.

- Привлекательный внешний вид с древесной фактурой.

Красивый природный узор на поверхности

Красивый природный узор на поверхности- Лёгкость применения своими руками. Со столь податливым материалом очень просто работать.

- Устойчивость к ультрафиолетовому излучению. Не выгорает на солнце.

- Доступная цена. Значительно уступает в стоимости натуральной древесине, превышая при этом её по многим техническим показателям.

- Простота ухода. Инструкция позволяет применение бытовой химии для очистки поверхности рассматриваемого материала.

- Экологическая чистота. Все ингредиенты абсолютно безопасны для здоровья человека. Это позволяет располагать изделия из данного материала даже в детской комнате.

Гнутая мебель из фанеры для детей

Гнутая мебель из фанеры для детей- Стойкость к истиранию. Не портится в местах частых контактов с руками, ногами или предметами интерьера.

- Долговечность. Благодаря совокупности вышеперечисленных качеств имеет длительный срок службы.

- Возможность создания плавных форм и изгибов. Это как раз именно то уникальное качество, которое позволяет добиться самых оригинальных конструкций, и именно о нём дальше пойдёт речь.

Обычная фанера для гнутья

Обычная фанера для гнутьяМетоды изгиба

Согнуть фанеру можно двумя способами, которые мы с вами подробно разберём.

Совет: при использовании любого из методов не следует размещать волокна верхнего шпона поперёк изгиба.

Это может спровоцировать излом.

Загибание слоёв во время их склеивания

Гнущаяся фанера производственным методом

Гнущаяся фанера производственным методомЭтот приём больше всего подходит для производства и заключается в следующем:

- Используются специальные криволинейные пресс-формы, прогретые паром и электрическим током.

- В них помещают проклеенные клеем для фане и изогнутые в требуемое положение листы шпона, влажность которых не превышает двенадцати процентов.

- Там они находятся до тех пор, пока клей не засохнет настолько, чтобы прочно держать новую форму материала.

Гнутоклееная фанера для школьных стульев создаваемая на специальных фабриках

Гнутоклееная фанера для школьных стульев создаваемая на специальных фабрикахДома же вы не найдёте необходимого оборудования и поэтому можно ограничиться следующими действиями:

- Проклеиваете несколько тонких листов фанеры столярным клеем.

- Собственными руками сгибаете их под нужным вам углом.

- Фиксируете по краям эпоксидным раствором.

Древесно-слоистая плита в процессе сгибания

Древесно-слоистая плита в процессе сгибания- Ждёте полного застывания.

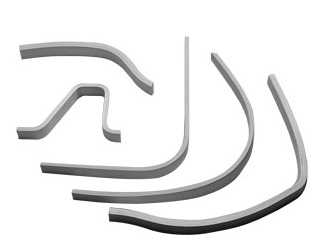

Гнутоклееные изделия из фанеры разной формы

Гнутоклееные изделия из фанеры разной формыСпособ вполне неплох, но нужно помнить, что он требует как в производственном случае, так и в домашнем изготовлении наличия именно тонких шпонов. Если же у вас уже готовая толстая фанерная плита, то переходим к описанию следующего метода.

Изгибание листа фанеры после склеивания

Загибание толстого образца древесно-слоистой плиты

Загибание толстого образца древесно-слоистой плитыТолстое изделие просто так не согнётся. Его требуется придать особенной обработке, чтобы размягчить материал и сделать его более податливым. И только после этого можно гнуть фанеру, поместив в предварительно подготовленный криволинейный шаблон.

Возможны такие виды обработки:

- На фабрике для этого используются промышленные паровые установки.

- В домашних условиях можно использовать пар от чайника для небольших деталей или бытовые парогенераторы.

Пропаривание чайником

Пропаривание чайником- Большие листы стоит замочить в горячей воде для придания им эластичности. Очень важно следить в этот момент за тем, чтобы древесно-слоистая плита не расслоилась.

Тут можно пойти двумя дорогами:- Оставить изделие в горячей ванне на полчаса. Затем пометить его в жёсткую заготовку и оставить так на неделю.

Отмачивание в воде, имеющей высокую температуру

Отмачивание в воде, имеющей высокую температуру- Смочить заготовку обильным количеством H2O, немного согнуть и прогладить утюгом. Снова намочить, прогнуть и удалить влагу. И так до тех пор, пока фанера не примет надлежащую форму.

- Также можно прогреть изделие в печи до подходящего состояния. Но такой способ чреват появлением трещин в случае перегрева.

Сгибать же податливый после выбранной обработки фанерный материал можно следующими способами:

- Поместить фанеру в каркасный шаблон. Весьма надёжно и аккуратно, но требуется для начала его сделать, что требует дополнительных затрат и сил. Для фиксации в этом случае используются подготовленные распорки и система ремней.

Специальная конструкция для сгибания древесно-стружечной плиты

Специальная конструкция для сгибания древесно-стружечной плиты- Воспользоваться стальной полосой. Связываете её вместе с древесно-слоистой плитой и загибаете в любую причудливую форму. Металл при этом будет надёжно держать форму. После этого оставляете получившуюся конструкцию до полного застывания.

- С помощью пропилов. Это особенно целесообразно в случае особо толстых изделий. Наносите в месте изгиба череду надрезов, позволяющих провести загиб гораздо легче. Устанавливаете заготовку в нужном вам положении и заполняете образовавшиеся щели клеевым раствором.

Фанера, которая согнута в местах пропилов

Фанера, которая согнута в местах пропиловПричины использования методов сгибания

Выше перечисленными методами можно добиться любых плавных форм, которые будут прочно держаться после просыхания заготовки. Так можно создавать и арки в дверных проёмах и закруглённые углы между стенами. Но особенно широкое применение на сегодняшний день загибание фанерных листов получило в производстве мебели.

Это позволяет:

- Свести к минимуму количество травмоопасных углов. В особенности это применительно для помещений, где проживают дети. Так как их непоседливость часто становится причиной опасных контактов с угловыми поверхностями обычной мебели.

- Увеличить эстетичную значимость интерьера. Потому что глазу намного приятнее наблюдать плавные, а не острые переходы. Скользящие поверхности успокаивают и улучшают настроение.

- Придать большую монолитность объекту и избавиться от порой огромного количества фиксирующих деталей. Что значительно усиливает прочность и надёжность конструкции.

Прекрасные образцы с обтекаемыми линиями и без крепёжных элементов

Прекрасные образцы с обтекаемыми линиями и без крепёжных элементовЗаключение

Древесно-слоистая плита является прекрасным как отделочным, так и мебельным материалом. Более низкая стоимость и улучшенные технические характеристики делают её серьёзным конкурентом классической древесине. И что особенно примечательно, и чем ни в коем случае не может похвастаться дерево, это поразительная способность сгибаться в самые невообразимые формы, наделяя интерьер особенной эстетичностью.  Столик из погнутой фанеры

Столик из погнутой фанеры

Видео в этой статье сможет предоставить вашему вниманию дополнительные сведения, которые имеют непосредственное отношение к рассмотренным материалам.

Используйте материалы и достижения современных технологий!

fanera-info.ru

Гни свою линию: кто придумал стулья из фанеры

В период между двумя мировыми войнами значительным прорывом в европейском дизайне стала мебель из гнутой фанеры. Знакомые нам образцы финского, голландского, немецкого и британского дизайна навсегда прописались в экспозициях музеев дизайна и современного искусства. Но сегодня мало кто вспомнит, что идея стула, где сиденье и спинка выполнены из единого фанерного элемента, принадлежит американской компании Gardner & Co.

Эта семейная мебельная компания из Нью-Йорка нашла оригинальное решение ремонта стульев с плетеными из тростника сиденьями и спинками. Универсальная накладка, представлявшая собой элемент объединивший сиденье и спинку, выполненный из новейшего материала — трехслойной фанеры, крепилась к любой существующей базе стула, восстанавливая его функциональность. Решение оказалось настолько эффективным, что компания начала применять свои универсальные фанерные элементы в производстве новой мебели, предварительно защитив бизнес патентом, полученным 21 мая 1872 года, который включал как технологию производства, так и новаторское дизайнерское решение.

Через четыре года компания уже участвует в престижной выставке Столетия, состоявшейся в Филадельфии в 1876 году. Выставочный стенд демонстрировал десятки образцов недорогой и практичной мебели, в основном ориентированной на общественные пространства. Каталог фирмы содержал свыше сотни моделей по цене от трех долларов и даже предлагал фанерные сиденья для железнодорожных вагонов.

В Европе американская фанерная мебель приобрела известность благодаря российской компании Luterma, располагавшейся в Ревеле, которая в 1880-х годах приобрела права на производство мебели у Gardner & Co. На рубеже веков Luterma была крупнейшей мебельной компанией Балтийского региона, ее представительства, носившие название Venesta, располагались в Англии, Германии, Швеции, Франции и Италии. Мебель производства Luterma удостаивалась Гран-При на нижегородской выставке 1896 года, и международной выставке в Париже 1900 года.

Простая и дешевая фанерная мебель идеально подходила для офисов, кинотеатров и сидений вагонов общественного транспорта. Компания видела рыночные перспективы функциональности и своевременно приступила к производству компактной, детской и складной мебели. Luterma производила отдельные гнутые фанерные сиденья тысячными тиражами и поставляла их европейским производителям мебели, таким образом, инфицируя их функционализмом.

Эстония получила независимость от России в 1920 году, и теперь уже эстонская компания Luterma продолжила эксперименты в создании мебели из гнутой фанеры. Английская компания Isokon, сотруднившая с Luterma, успешно использовала перенятый опыт при производстве фанерной мебели по проектам Вальтера Гропиуса и Марселя Брейера.

Так, Алвар Аалто, Геррит Ритвельд, Джеральд Саммерс и еще многие модернисты, создавая дизайн нового времени, вдохновлялись американской технологией Викторианской эпохи.

www.elledecoration.ru

Мебель из гнутой фанеры: стулья

Гнутая фанера и компьютерные технологии предоставляют современным звездам мебельного дизайна широкие возможности для творчества.

На фото:

Вперед, в прошлое!

От создателей пирамид. Мебель из фанеры – отличный пример того, как вполне современная вещь или технология может оказаться результатом многовековой эволюции.

Все началось с египтян. Древесина в Древнем Египте была дефицитным товаром, поэтому резчики стали склеивать деревянные пластины смолой, имитируя массив. Так появилась фанера. Технологию ее производства использовали и развивали древние греки и римляне.

На фото:

Фанера — это слоистый древесный материал, состоящий из склеенных между собой листов лущеного шпона с взаимно перпендикулярным расположением волокон в смежных слоях. Фанера, в том числе гнутая, широко используется в современном мебельном производстве.

Век железный. Экспериментировали ли они с формой, неизвестно. Но известно, что на протяжении последующих столетий свой вклад в историю фанеры внесли многие выдающиеся изобретатели. Например, швед Эммануэль Нобель, отец основателя Нобелевской премии, создавший прототип современных лущильных станков для изготовления шпона. Благодаря ему фанерные листы стали ровными и однородными.

Считается, что гнутая фанера появилась на свет благодаря основателю промышленного дизайна, отцу «венских» стульев Михаэлю Тонету. Фанерные полосы он варил в клею, а затем сгибал с помощью шаблонов. В 1841 году во Франции Тонет получил патент на свой способ изготовления мебели из фанеры, и это был большой личный прорыв, ведь его современники создавали криволинейный контур, склеивая мелкие куски древесины.

На фото:

Дело отца венских стульев Михаэля Тонета живет и процветает благодаря многочисленным последователям из мира дизайна.

А теперь – компьютер!

На «раз, два, три». Вышеописанную технологию – конечно, значительно усовершенствованную – с успехом применяют и современные производители. Изгибать можно уже склеенные листы фанеры, а можно совместить оба процесса, одновременно сгибая и склеивая. В первом случае лист фанеры проваривается в горячей воде, а затем высыхает между нагретыми частями шаблона, закрепленными в прессе. Во втором случае листы шпона, покрытые клеем, помещаются под пресс, где нагреваются паром или с помощью электричества.

Форму фанерной «выкройки» сегодня можно рассчитать на компьютере. Благодаря программам трехмерного моделирования мебельщики создают оптимальные контуры, для воссоздания которых достаточно одного движения станка или пресса.

На фото:

Столешницы, спинки и сидения стульев и другие элементы мебели из гнутой фанеры сегодня создаются с помощью инновационной технологии компьютерного мнгомерного моделирования — 3D-прессования.

Из чего же, из чего же?… Наиболее подходящей для придания криволинейной формы считается древесина березы и тополя. Однако, получив доступ к сырью из разных уголков мира, мебельщики по достоинству оценили тропическую фанеру из дерева сейба. Она обладает низкой плотностью и высокой гибкостью и может быть использована для получения изгибов даже очень малого радиуса. Хорошо сгибается и продукция из керуинга – дерева, произрастающего в Юго-Восточной Азии и также характеризующегося высоким показателем эластичности.

Плюсы без минусов. Человечество, к сожалению или к счастью, очень консервативно. 170 лет назад стулья из фанеры Михаэля Тонета удивляли своих современников оригинальными плавными контурами, но и сегодня для большинства из нас мебель без прямых углов остается чем-то необычным! Кроме интригующего внешнего вида мебель из фанеры имеет высокую степень устойчивости к внешним нагрузкам.

На фото:

Наличие криволинейной формы поверхности избавляет от создания дополнительных ребер жесткости, это качество используется при строительстве как самолетов и яхт, так и кухонных фасадов, книжных стеллажей, шкафов.

Корпусная мебель с гнутыми элементами более безопасна, это обстоятельство важно не только в доме, по которому бегают дети, но и, например, в автоприцепе, где об угол складной кровати или подвесного шкафчика можно удариться во время движения.

Какие люди! Производители любят гнутую фанеру за экономичность, потребители за оригинальность и безопасность, а дизайнеры – за простор для творчества. Компьютерные технологии позволяют создавать из обычных листов фанеры настоящие произведения искусства. Благодаря этому с дешевым и непрестижным материалом сегодня работают настоящие звезды мебельного дизайна, среди них – Константин Грчик и Джефф Миллер.

На фото:

Гнутая фанера — благодатный материал для дизайнеров мебели, особенно с появлением технологии 3D-прессования.

www.4living.ru

как сделать своими руками по чертежам

Деревянные кресла идеально вписываются в интерьер рабочего кабинета, зоны отдыха возле камина, читального уголка. Куда ни поставь этот предмет мебели, везде он создаст зону комфорта и уюта.

Натуральные материалы, используемые при его изготовлении, привносят свежесть в закрытые помещения, делают более удобными открытые площадки для отдыха, беседки, веранды.

Достойное кресло из дерева для дома или дачи можно сделать своими руками, обладая при этом минимальными навыками деревообработки. Достаточно лишь использовать самый распространенный инструмент, который есть почти у каждого домашнего мастера, и следовать советам, приведенным ниже.

Не забудь поделиться с друзьями!Содержание статьи

Какие кресла можно сделать своими руками

Прежде чем приступить к работе, нужно четко понимать, какие виды деревянных кресел действительно под силу сделать в домашних условиях:

- мягкие. Удобный вариант для дома. Для изготовления потребуется собрать каркас, на который будет крепиться мягкая обивка;

- раздвижные. Отличный вариант для экономии пространства в доме. Их конструкция несколько сложнее, чем у обыкновенного кресла из дерева;

- складные. Для выезда на природу – самое то. Сложность изготовления компенсируется его функциональностью;

- кентукки. Простая конструкция из материалов потребует только бруски. В качестве крепежа выступает проволока или шпильки;

- на колесиках – вариант, удобный для пожилых людей и инвалидов. В изготовлении самым ответственным этапом будет правильная установка колес, ведь такое кресло должно двигаться без усилий.

Можно слегка модифицировать обычное кресло, приделав к нему высокую спинку. Изготавливают как твердые, так и мягкие модели, все зависит от фантазии и навыков мастера.

Иногда хочется сделать своими руками кресло-качалку. Главная сложность здесь состоит в подготовке дугообразного основания. Но и эту задачу реально решить.

Основной материал

От выбора древесины и способа финальной обработки будет зависеть надежность будущего кресла, его устойчивость, способность справляться с нагрузками и различными климатическими условиями. В качестве основы можно использовать старый стул или кресло, предварительно разобрав их на составляющие, или же наоборот, доработать уже имеющуюся мебель.

Такой материал, как ДСП, который используется для изготовления мебели, не подходит для кресел, особенно садовых. Причина тому – ограниченная влагостойкость. Кроме того, ДСП значительно уступает по прочности клееной и цельной древесине.

Натуральное дерево – абсолютно безвредный экологически чистый материал, хотя и не самый дешевый. Дерево лучше всего подходит для изготовления кресла своими руками. Перед началом работы бруски и доски обязательно осматривают на наличие трещин, сучков и прочих дефектов. Далее материал подвергается шлифовке, наносится защитное покрытие, а уже после этого можно приступать к сборке.

Обратите внимание! Среди всех пород дерева предпочтение следует отдать ольхе, ясеню, березе или дубу.

Причина проста – необычный рисунок волокон сочетается с долговечностью и износостойкостью изделий, сделанных из них. Нужно добавить, что кресла из такого дерева при правильной обработке не растрескиваются со временем и не скрипят.

Древесина в производстве мебели популярна не только из-за своей красоты и натуральности. Она свободно переносит нагрузки и удары, практически не поддается пластической деформации. Единственные минусы – горючесть и деформирование под воздействием влаги. Последняя проблема опять же решается грамотной финальной обработкой.

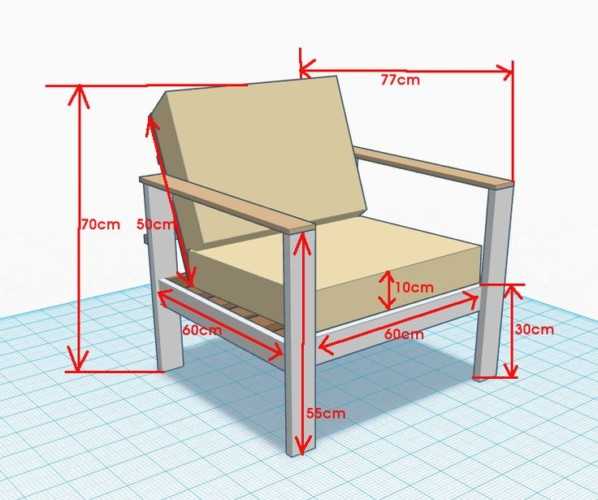

Простое кресло для дачи

Задумав изготовить кресло на дачу своими руками из дерева, подобрав чертежи, не следует сразу же браться за сложные проекты. Первый блин часто бывает комом, и, чтобы набить руку, можно попробовать воплотить в жизнь самые простые варианты.

Простейшее кресло для дачи состоит из изогнутых боковин-оснований, царг и реек для сиденья. Причем единственная сложность заключается в выпиливании боковин. Для изготовления применяют фанеру и деревянные планки.

Последовательность действий такая:

- боковины выпиливаются электролобзиком из еврофанеры толщиной 30 мм. Далее с деталей снимается фаска обыкновенной болгаркой или ручным фрезером, после чего будущие лонжероны обрабатываются наждачной шкуркой;

- царги (поперечины, скрепляющие боковины) выпиливаются из той же фанеры. В итоге должны получиться 3 детали с размерами 1200 x 100 мм. Снова в ход идет наждачка;

- для сиденья, плавно перетекающего в спинку, нужно вырезать 35 одинаковых планок длиной 1200 мм. Материалом послужит брус сечением 50 x 25 мм. С деталей снимается фаска, поверхность шкурится наждачкой;

- далее необходимо царгами связать боковины. Для этого на одной из них в трех местах намечают точки, которые переносятся на вторую боковину. Сверлом на 8 мм просверливают в намеченных точках сквозные отверстия. Сверлом на 5 мм на торцах всех царг сверлят ответные отверстия. Для соединения элементов используются конфирматы;

- пришло время крепить бруски, которые сформируют сиденье. Для этого просверливают по 2 отверстия с каждой стороны всех брусочков, а для скрепления используются саморезы. Чтобы утопить шляпки крепежа в древесину, отверстия предварительно зенкуют;

- осталось обработать поверхность кресла. Для удаления всех щелей и зенок дерево шлифуют. Далее поверхности обрабатывают мелкой наждачной шкуркой, после чего древесина покрывается грунтовкой. Финальный этап – 3 тонких слоя лака.

Такое самодельное кресло для дачи в изготовлении не требует много усилий, сложных замеров и расчетов. Тем не менее в итоге получится действительно шикарный предмет садовой мебели. Опытным же мастерам можно попробовать изготовить более сложное кресло для дачи из гнутой фанеры. Тут пригодится и опыт работы с древесиной, и действительно творческий подход к процессу.

Особенности кресла типа ракушка

При изготовлении ракушки потребуется навык владения электролобзиком, способность переносить размеры деталей с чертежей на материал, опыт деформации фанеры, чтобы загибать ее в правильных фигурах и направлениях.

Обратите внимание! При вырезании деталей важно добиться плавности движений электролобзика, что неподготовленному человеку достаточно сложно.

При изготовлении кресла-ракушки без опыта работы с гнутой фанерой для тренировки можно воспользоваться кусками ненужной древесины, чтобы набить руку. Для скрепления деталей такого кресла преимущественно используется столярный клей, для фиксации – струбцины. В качестве крепежа можно использовать саморезы, но в этом случае придется утопить их шляпки в волокнах древесины.

Как только кресло-ракушка из гнутой фанеры будет полностью собрано, все неровности и сколы шлифуются, после чего поверхность очищается от грязи и пыли. Для придания эстетического вида изделию оно покрывается несколькими слоями лака.

Применение поддонов

Для изготовления некоторых кресел нет необходимости искать чертежи, упражняться в обработке древесины. Достаточно за основу взять деревянные изделия, на которые почти никто не обращает внимания. Одним из них является поддон, или палета, – жесткая деревянная тара для транспортировки грузов. Кресло, изготовленное из поддонов, будет действительно выглядеть необычно и креативно. Еще один плюс использования этого изделия – высокое качество и прочность древесины, из которой оно изготовлено.

Поддоны разбирают, все гвозди вытаскивают. Элементы будущего кресла необходимо зашкурить, после чего собрать поддон в обратной последовательности.

Сиденье кресла формируется путем накладывания поддонов друг на друга до нужной высоты (обычно хватает 2 штук). В роли спинки выступает тоже поддон, закрепленный перпендикулярно сиденью. Распилив палету поперек на 2 части, можно использовать ее в качестве подлокотников.

Перед сборкой детали покрывают лаком в несколько слоев. Чтобы спинка и сиденье не были жесткими и выглядели действительно шикарно, на них укладывают поролоновые подушки в каких-нибудь необычных чехлах.

Кресло из массива

Изготовление любой мебели из массива в домашних условиях потребует от мастера много времени и сил, а также наличие специального инструмента и оборудования. В действительности массив может быть использован и новичками в своих работах, но те же кресла без использования приемов финишной обработки будут выглядеть, мягко говоря, скучно. А вот если украсить изделия различными срезами, использовать навыки резьбы по дереву, можно добиться добротного вида.

Для скрепления деталей, изготовленных из деревянного массива, используется один из двух основных методов.

Сплачивание – склеивание элементов кромками, предварительно обработанными на фуганке. Этот вариант самый простой. Чтобы соединить две детали, на одной из них нужно сформировать гребень, а на другой – паз. Как вариант, делается два паза, в которые вставляется планка. Второй метод – стыковка. Используется столярный клей и деревянные шипы – шканты.

Раскладная конструкция

Вместе с классическими раскладными стульями можно самостоятельно изготовить более простое конструктивно, но с необычным внешним видом раскладное кресло типа кентукки. Для него потребуются бруски одинакового сечения, которые необходимо нарезать в соответствии с выбранным чертежом. В качестве крепежа используются 4 длинные шпильки, соединяющие между собой все бруски в разных местах. Жесткость конструкции регулируется подтягиванием гаек на этих шпильках. На самом деле разные модели кентукки между собой максимально похожи, а главное, в собранном виде они занимают минимум места.

Изготовление мебели собственными силами – это настоящий творческий процесс. При должной фантазии можно превратить даже старые ненужные стулья в произведения искусства.

А еще этот захватывающий процесс значительно экономит денежные средства. Нет ничего лучше, чем совмещение приятного с полезным.

drevogid.com

Стул из фанеры своими руками

Стул из фанеры своими руками

Содержание

- Виды особенности стульев из фанеры

- Пошаговая инструкция

- Порядок изготовления

- Декорирование

- Несколько полезных советов

Часто домой или на дачу требуется приобрести мебель. Но необязательно при этом идти в магазин и покупать дорогостоящие изделия, ведь имея некоторые навыки и минимум инструментов, можно сделать мебель самостоятельно. В этой статье рассматривается изготовление такого предмета мебели, как стул из фанеры.

Виды особенности стульев из фанеры

Фанера – материал простой в обработке, что позволяет создавать из нее практичные и аккуратные изделия даже новичкам. При этом данный материал прочен и долговечен. Еще одно преимущество: фанеру можно сгибать, предварительно смочив водой. Легко создавать изогнутые формы, она придется по вкусу любителям декоративной мебели. Изготовление стула из фанеры считается самым простым, поэтому с него и стоит начать.

Видов стульев встречается несколько:

• складные стулья из фанеры пригодятся тем, кто путешествует на машине или любит рыбалку. Они не занимают много места, легко складываются и раскладываются

• стул трансформер изготавливается для детей от трех до пяти лет. Включает в себя не только стул, но и небольшую столешницу, которая ограничивает перемещения ребенка и не дает ему слезать со стула

• табурет из фанеры – самая простая форма. Отличается отсутствием спинки, что снижает удобство, но, если требуется большое количество сидячих мест в короткие сроки, то подойдет

• дизайнерские стулья отличаются многообразием сложных форм. Нужен опыт, чтобы создавать такие изделия.

У пенсионеров популярностью пользуются складные стулья из березовой фанеры, а у молодых родителей стулья-трансформеры.

Пошаговая инструкция

Чтобы сделать стулья из фанеры своими руками, не требуется никаких особенных знаний и умений. Нужно: создать проект (определиться, для каких целей нужно изготовить, каким он должен быть), дальше выбрать необходимые инструменты и материалы, нанести разметку, выпилить заготовки, обработать и собрать готовое изделие.

Необходимые материалы и инструменты

Необходимо определить, что понадобится для работы. Примерный список инструментов и материалов для изготовления стула:

- Электрический лобзик. Этот инструмент подходит для резания фанеры любой толщины, позволяет выпиливать не только прямые линии, но и различные узоры

- Саморезы. Ими будет осуществляться крепление элементов, и на них ложится основная нагрузка

- Клей и эмульсия ПВА. Пригодятся для крепления второстепенных деталей, а также при сгибании листов и отделочных работах

- Шуруповёрт. Закручивать придется большое количество саморезов, делать это отверткой долго и неудобно

- Желательно наличие ручной шлифовальной машины, так как готовое изделие нужно обработать, ведь оно должно иметь гладкую поверхность без неровностей

- Для нанесения разметки обязательно понадобятся измерительные и чертежные инструменты (хотя бы длинная линейка и простой карандаш)

- Фанера. Она должна выдерживать вес человека, поэтому лист должен быть толщиной не менее 1,5 сантиметров, лучше взять 2. Не стоит скупиться на размер — лучше один раз купить большой цельный лист, чем при нехватке бегать в магазин

- Брус. В этой статье описывается модель, которая имеет ножки не из фанеры, а из брусков

Проект

Вся последующая работа зависит лишь от одного вопроса: для чего все это делается. Узнав задачу нужно создать план-проект изделия, учитывая выполняемые функции предмета мебели. Нужно выбрать между практичностью и красотой или же найти золотую середину. На этом же этапе создаются первые чертежи или наброски будущего изделия. Но прежде всего, стоит изучить, какие бывают стулья из фанеры.

В данной статье рассматривается изготовление стула, имеющего четыре ножки, сиденье, спинку и элементы жесткости (чтобы ножки под большой нагрузкой не «разъезжались») Сделаны эти элементы в виде полос той же фанеры, расположенных перпендикулярно сиденью с его нижней стороны по всему периметру.

Порядок изготовления

Чтобы в домашних условиях сделать хорошую мебель нужно четко придерживаться инструкции:

1. Сначала согласно плану нужно начертить все детали на листе фанеры, расположив самым рациональным и удобным способом. Эти детали:

- четыре элемента царги (царга – это рама, которая крепится к ножкам и на нее уже устанавливается сиденье)

- две «проножки», они будут придавать ножкам стула из фанеры жесткости.

- спинка, представляющая собой кусок фанеры шириной 12-15 сантиметров

- сиденье

2. Теперь нужно позаботиться о ножках. Они могут выпиливаться из той же фанеры или из деревянного бруска. В данном случае второе. От бруса нужно отрезать 4 куска: два длиной около 80 сантиметров (задние ножки), и два примерно 45 (эти цифры зависят от желаемой высоты стула).

3. Также из бруса, но меньшего размеры выпиливают 4 куска, которые прикрепятся к царге с внутренней стороны (на них впоследствии укладывается сиденье).

4. Параллельно этому процессу необходимо придать спинке нужную форму и, при желании, сиденье. Для этого готовится болванка, форму которой должна принять фанера. Детали смазываются эмульсией ПВА и крепятся на болванку. Высыхает примерно за сутки. Важно: если сиденью также будет придаваться изогнутая форма, нужно учитывать это при выпиливании царги, потому что она должна повторять изгибы и плотно соприкасаться с сиденьем.

5. На ножках выпиливаются пазы глубиной 9 миллиметров под царги, «проножки» (в направлении от задних ножек к передним) и паз под спинку под углом 15 градусов. На этих деталях концы стачиваются по ширине и высоте.

6. Затем, смазав пазы клеем ПВА, собирается каркас. Для надежности закручиваются саморезы.

7. К царгам с внутренней стороны прикручиваются опорные бруски, с отступом от верха в толщину листа фанеры.

8. На них кладется сиденье так, чтобы оно находилось на одном уровне с рамой. Процесс сборки стула своими руками подошел к концу.

Декорирование

Остается только провести отделочные работы, чтобы стул был не только практичным предметом мебели, но и с виду производил приятное впечатление. После шлифовки его можно покрыть морилкой, чтобы создать иллюзию дорогой породы древесины.

Стулья красят, затем, дождавшись высыхания, покрывают лаком (иногда два раза, но в таком случае фанера или краска приобретают темный оттенок). Для большего удобства стул можно обить кожзаменителем, для этого используют тонкие мебельные гвоздики. В домашних условиях сделать хороший стул несложно, нужно лишь терпение и старание.

Несколько полезных советов

Как сделать стул из фанеры лучше:

• Нужно использовать фанеру из березы, от нее не будет заноз, а смолы, которыми она склеивается, не вредят здоровью и полностью безопасны

• Толщина фанеры должна быть от 15 до 20 миллиметров, иначе стул не выдержит нагрузки

• Пилить те детали, которые будут видны только с одной стороны (как сиденье), лучше с тыльной, так как лобзик может слегка подпортить внешний вид

Главное правило: нужно включать фантазию и творить.

remontfor-you.ru

Производим гнутоклееные детали из фанеры по чертежам, эскизам, словесному описанию (проектируем) — от 1 шт. С доставкой и гарантией.

По всем возникшим вопросам вы можете проконсультироваться по телефону:

|

www.bimmebel.com

0 thoughts on “Стулья из фанеры гнутой – красивые стильные изделия из гнутого материала и стульчик-качалка для сиденья из гнутоклееной фанеры”